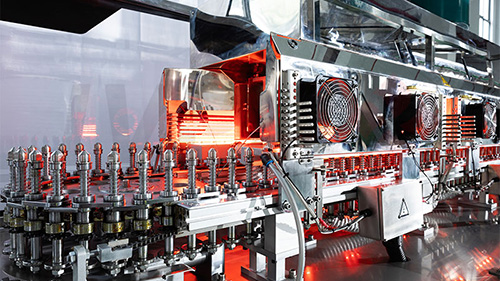

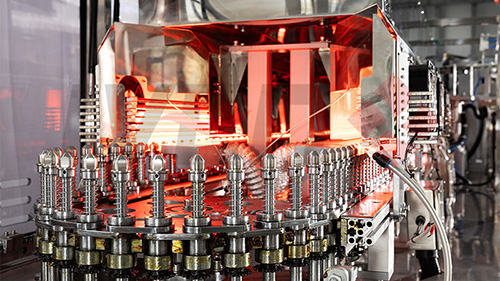

Ligne de production de solution IV de bouteille PP IV

Ligne de production automatique de la solution de bouteille PP IV comprend 3 équipements réglés, une machine d'injection de préforme / suspension, une machine à souffler à la bouteille, une machine à vainage du lavage. La ligne de production a la fonctionnalité d'automatique, humanisée et intelligente avec des performances stables et une maintenance rapide et simple. Efficacité de production élevée et coût de production faible, avec un produit de haute qualité qui est le meilleur choix pour la bouteille en plastique de solution IV.

Machine d'injection de préforme / cintre+ Machine à souffler de bouteille+ Machine de sceau de lavage

| Iémoi | Modèle de machine | |||||

| CPS4 | CPS6 | CPS8 | CPS10 | CPS12 | ||

| Capacité de production | 500 ml | 4000 pb. | 6000 mètres | 8000 mètres | 10000 mètres | 12000 m |

| Hauteur de bouteille maximale | mm | 240 | 230 | |||

| Hauteur maximale de la préforme (avec cou) | mm | 120 | 95 | |||

| Air comprimé (m³ / min) | 8-10bar | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20 bar | 2.5 | 2.5 | 4.5 | 6.0 | 10-12 | |

| Eau réfrigérée (m³ / h) | 10 ° C (pression: 3,5-4bar) 8hp | 4 | 4 | 7.87 | 7.87 | 8-10 |

| Eau de refroidissement | 25 ° C (pression: 2,5-3bar) | 6 | 10 | 8 | 8 | 8-10 |

| Poids | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Taille de la machine (avec chargement de préforme) | (L × W × H) (mm) | 6500 * 4300 * 3500 | 8892 * 4800 * 3400 | 9450 * 4337 * 3400 | 10730x4337x3400 | 12960 × 5477 × 3715 |

| Iémoi | Modèle de machine | ||||

| Xgf (q) / 30/24/24 | Xgf30 / 30/24/24 | Xgf (q) / 36/30/36 | Xgf (q) / 50/40/56 | ||

| Capacité de production | 100 ml | 7000 m | 7000 m | 9000 mètres | 14000 mètres |

| 500 ml | 6000 mètres | 6000 mètres | 7200 mètres | 12000 m | |

| Taille de bouteille applicable | ml | 50/100/250/500/1000 | |||

| Consommation d'air | 0,5-0,7MPA | 3m3 / min | 3m3 / min | 3m3 / min | 4-6m3 / min |

| Consommation WFI | 0,2-0,25MPA | 1-1,5m3 / h | |||

| Poids de la machine | T | 6 | 6.5 | 7 | 9 |

| Taille de la machine | mm | 4.3 * 2.1 * 2.2 | 5.76 * 2.1 * 2.2 | 4.47 * 1.9 * 2.2 | 6.6 * 3.3 * 2.2 |

| Consommation d'énergie | Moteur principal | 4 | 4 | 4 | 4 |

| Oscillateur de plafonnement | 0,5 | 0,5 | 0,5 | 0,5 * 2 | |

| Air ionique | 0,25 * 6 | 0,25 * 5 | 0,25 * 6 | 0,25 * 9 | |

| Tapis roulant | 0,37 * 2 | 0,37 * 2 | 0,37 * 2 | 0,37 * 3 | |

| Plaque de chauffage | 6 * 2 | 6 * 2 | 6 * 2 | 8 * 3 | |

Envoyez-nous votre message:

Écrivez votre message ici et envoyez-le-nous